数控加工精度是衡量产品质量的核心指标,其控制是一项贯穿于加工全过程、多因素协同的系统性工程。要实现高精度加工,需从以下几个核心要点进行把控:

一、 工艺规划与编程控制

这是精度控制的源头。合理的工艺方案是保证精度的前提。

-

工艺路线规划: 制定科学、合理的加工顺序,避免因切削力、热变形等因素导致的精度丧失。遵循先粗后精、先主后次、先面后孔等基本原则,并合理安排热处理等工序。

-

数控编程优化: 编程质量直接影响加工轨迹和动态精度。需选用合适的切削参数(线速度、进给量、切深),避免过大的切削力引起刀具、工件变形及振动。合理规划刀路轨迹,确保刀具切入切出平稳,减少空行程,保证切削过程稳定。正确使用补偿功能(如刀具半径补偿、长度补偿)是修正尺寸偏差的关键。

二、 机床、刀具与工装夹具

这是实现高精度的物质基础。

-

机床本体状态: 机床的几何精度、定位精度和重复定位精度是根本。需定期进行维护保养与精度检验,确保导轨、丝杠、主轴等关键部件的良好状态。机床的刚性、热稳定性和抗振性也至关重要。

-

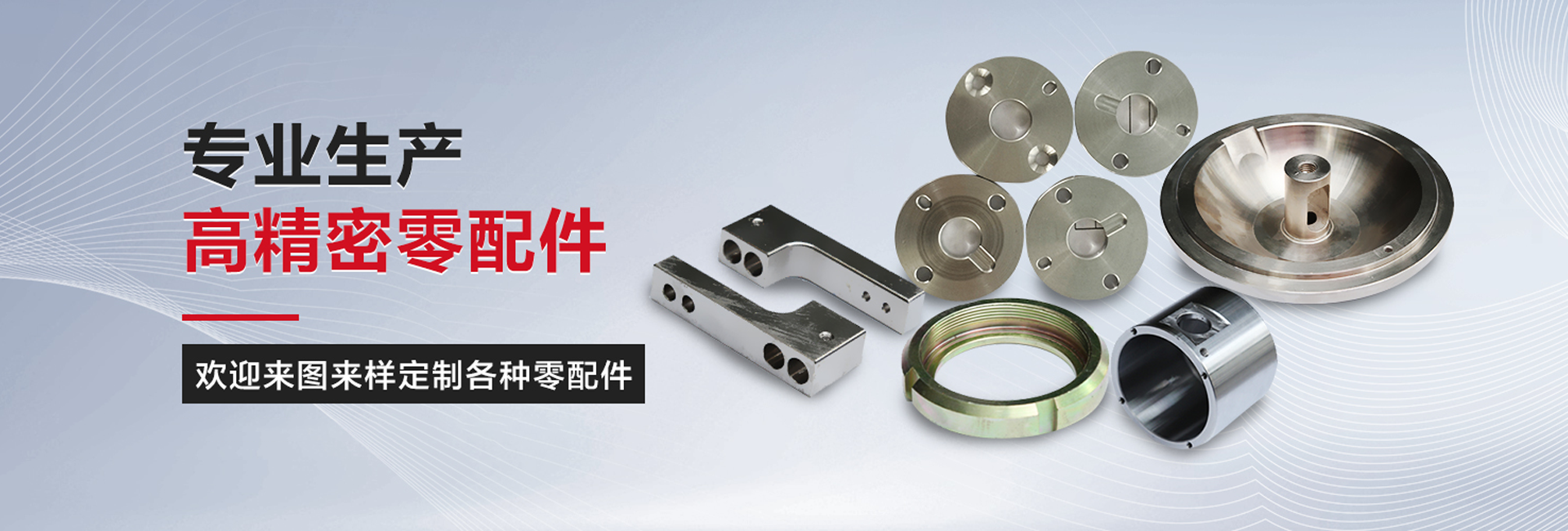

刀具选择与管理: 刀具的几何精度、耐磨性、刚性直接影响加工尺寸和表面质量。应根据加工材料、工序要求选刀。严格管理刀具寿命,执行定时强制换刀,防止因刀具磨损导致的精度下降。装刀时的跳动控制也不容忽视。

-

工装夹具设计: 夹具必须具备足够的定位精度、刚性和稳定性。设计应遵循六点定位原则,确保工件定位准确、夹紧可靠,且夹紧力需合理,防止工件在加工过程中发生位移或变形。

三、 材料与热处理控制

工件材料自身的特性是加工精度的内在因素。

-

材料性能一致性: 材料的硬度、均匀性、内应力状态等都会影响切削过程的稳定性和加工后的变形。应保证坯料质量稳定。

-

应力释放与热处理: 对毛坯进行预先热处理(如退火、正火),消除内应力。在粗加工后安排去应力时效处理,是控制后续精加工阶段及加工完成后工件变形的有效手段之一。

四、 环境与过程监控

精密加工对环境和过程有严格要求。

-

加工环境稳定: 维持恒温车间是保证精密尺寸稳定的必要条件,避免机床和工件因温差产生热胀冷缩。同时,减少振动源(如附近设备运行)的干扰。

-

在线检测与补偿: 在加工过程中或工序间,利用测头等设备进行在线检测,实时获取加工尺寸数据,并根据反馈及时调整工艺参数或进行补偿加工,变被动检验为主动控制,是实现闭环精度控制的手段。

五、 人员与质量管理

人是所有要素的执行者和管理者。

-

技术素养与规范操作: 操作和编程人员的技术水平、经验以及对质量的责任心至关重要。必须严格遵守操作规程和工艺纪律。

-

完善的质保体系: 建立从图样分析、工艺制定、程序验证、首件检验到成品检测的全流程质量控制体系,确保每个环节都有标准可依、有记录可查。

综上所述,数控加工精度控制是技术与管理相结合的综合体现。它要求从工艺设计、设备保障、材料准备到环境维护、人员操作形成一个闭环的控制系统,通过系统性地优化每一个环节,才能稳定、可靠地生产出高精度的产品。

上一条:数控加工主要应用于哪些领域

下一条:数控加工中的节能降耗与可持续发展